Bạn đã bao giờ tự hỏi tại sao một số bề mặt kim loại lại sáng bóng như gương, trong khi những bề mặt khác lại có vẻ thô ráp? Bí mật nằm ở một khái niệm quan trọng trong kỹ thuật gia công và sản xuất: độ nhám bề mặt. Mặc dù mắt thường có thể đánh lừa chúng ta về độ mịn màng của một chi tiết, nhưng trên thực tế, mọi bề mặt sau gia công đều tồn tại những gồ ghề, nhấp nhô ở mức độ khác nhau.

Vậy, độ nhám bề mặt là gì? Tại sao nó lại đóng vai trò then chốt trong nhiều ngành công nghiệp? Hãy cùng Inox Đại Dương khám phá sâu hơn về thế giới của độ nhám bề mặt, từ các tiêu chuẩn quốc tế, ứng dụng đa dạng đến bí quyết lựa chọn phù hợp.

Nội dung chính

- 1. Độ nhám bề mặt là gì?

- 2. Nguyên nhân dẫn đến sự khác nhau của độ nhám bề mặt là gì?

- 3. Giải mã tiêu chuẩn độ nhám bề mặt: Ký hiệu và các cấp độ quan trọng

- 4. Bảng tiêu chuẩn và các cấp độ của độ nhám bề mặt là gì?

- 5. Mối liên hệ giữa phương pháp gia công và độ nhám bề mặt là gì?

- 6. Các phương pháp đo độ nhám bề mặt phổ biến là gì?

- 7. Vai trò của độ nhám bề mặt trong các ngành công nghiệp

- 8. Lời kết

1. Độ nhám bề mặt là gì?

Độ nhám bề mặt là gì? Trong lĩnh vực cơ khí chế tạo, độ nhám bề mặt là một thông số kỹ thuật quan trọng, dùng để đánh giá mức độ hoàn thiện của bề mặt chi tiết sau quá trình gia công. Nó phản ánh sự hiện diện của các mấp mô rất nhỏ, hay các vết nhám, tồn tại ở cấp độ vi mô mà mắt thường khó có thể nhận thấy trên bề mặt tưởng chừng như sáng bóng và nhẵn mịn. Những biến thiên nhỏ này là kết quả của các phương pháp cắt gọt hoặc tạo hình trong sản xuất, có thể là dấu vết của dao cắt, hạt mài, hoặc rung động.

Vậy, độ nhám bề mặt có phải là độ bóng bề mặt? Mặc dù trong một số ngữ cảnh, thuật ngữ độ bóng bề mặt được sử dụng tương đương với độ nhám bề mặt, nhưng về bản chất, chúng thể hiện hai khía cạnh khác nhau của bề mặt. Độ nhám bề mặt tập trung vào mức độ gồ ghề, các nhấp nhô trên bề mặt. Trong khi đó, độ bóng bề mặt thiên về khả năng phản xạ ánh sáng của bề mặt. Một bề mặt có độ nhám thấp (ít gồ ghề) thường có độ bóng cao hơn, nhưng không phải lúc nào cũng đúng tuyệt đối. Do đó, khi nói về các thông số kỹ thuật trong cơ khí chế tạo, độ nhám bề mặt là thuật ngữ chính xác hơn để chỉ mức độ hoàn thiện về mặt hình học vi mô của bề mặt.

2. Nguyên nhân dẫn đến sự khác nhau của độ nhám bề mặt là gì?

Bề mặt của một chi tiết cơ khí không bao giờ hoàn toàn phẳng lì ở cấp độ vi mô. Sự khác biệt về độ nhám giữa các sản phẩm gia công phụ thuộc vào nhiều yếu tố phức tạp trong quá trình sản xuất. Dưới đây là những nguyên nhân chính dẫn đến sự khác biệt này:

- Ảnh hưởng từ chuyển động của dao cụ: Trong các phương pháp gia công cắt gọt như tiện, phay, và bào, lưỡi cắt di chuyển trên bề mặt vật liệu, loại bỏ lớp phôi để tạo hình sản phẩm. Tuy nhiên, quỹ đạo và hình dạng của lưỡi cắt, cùng với tốc độ cắt và lượng tiến dao, sẽ để lại những vết cắt có kích thước và hình dạng khác nhau trên bề mặt. Đây chính là một trong những nguyên nhân cơ bản tạo ra độ nhám.

- Vai trò của ma sát giữa dao cụ và vật liệu: Trong quá trình gia công, sự tiếp xúc và trượt giữa dao cụ và bề mặt vật liệu tạo ra ma sát. Lực ma sát này không chỉ sinh nhiệt mà còn gây ra biến dạng dẻo ở lớp bề mặt, làm thay đổi cấu trúc vi mô và góp phần hình thành độ nhám. Vật liệu càng mềm và dẻo, ma sát càng dễ để lại dấu vết rõ ràng hơn.

- Tác động của rung động cơ học: Rung động phát sinh từ bản thân máy móc, hệ thống gá kẹp, hoặc thậm chí từ quá trình cắt gọt cũng có thể truyền đến dao cụ và chi tiết gia công. Những rung động không mong muốn này tạo ra các mẫu nhám không đều, làm tăng độ nhám tổng thể và có thể ảnh hưởng đến độ chính xác của bề mặt.

- Ảnh hưởng của hạt mài và áp lực trong mài và đánh bóng: Các phương pháp mài và đánh bóng sử dụng vô số các hạt mài nhỏ để loại bỏ vật liệu và làm mịn bề mặt. Kích thước, độ cứng của hạt mài, cùng với áp lực tác động lên bề mặt, sẽ quyết định độ sâu và mật độ của các vết xước li ti. Hạt mài càng mịn và áp lực càng đều, bề mặt càng có độ nhám thấp hơn.

- Đặc tính vốn có của vật liệu gia công: Bản chất của vật liệu (ví dụ: độ cứng, độ dẻo, cấu trúc tinh thể) cũng đóng một vai trò quan trọng trong việc hình thành độ nhám. Vật liệu cứng hơn thường có xu hướng tạo ra bề mặt nhám hơn khi gia công cắt gọt so với vật liệu mềm dẻo hơn ở cùng điều kiện. Khả năng chống lại biến dạng và sự hình thành vết nứt của vật liệu cũng ảnh hưởng đến độ nhám cuối cùng.

3. Giải mã tiêu chuẩn độ nhám bề mặt: Ký hiệu và các cấp độ quan trọng

Để đánh giá và kiểm soát chất lượng bề mặt, các tiêu chuẩn quốc tế đã đưa ra các hệ thống ký hiệu và cấp độ độ nhám khác nhau. Hai thông số phổ biến nhất được sử dụng để định lượng độ nhám là:

3.1. Sai lệch trung bình số học (Ra – Roughness average)

- Ký hiệu:

- Đơn vị đo: Micromet ()

- Ý nghĩa: biểu thị giá trị trung bình số học của các độ lệch tuyệt đối của biên dạng nhám so với đường trung bình trong một chiều dài chuẩn (sampling length). Nói một cách đơn giản, cho biết độ nhám trung bình của bề mặt. Đây là thông số được sử dụng rộng rãi nhất để đánh giá độ nhám bán thô và tinh (thường từ cấp 5 đến 11).

- Công thức:

- Trong đó:

- Ra: Độ nhám trung bình số học.

- : Chia cho chiều dài đánh giá (L) để tính giá trị trung bình.

- : Ký hiệu của phép tích phân, được sử dụng để tính tổng diện tích dưới đường cong trong khoảng chiều dài từ 0 đến L.

- : Giá trị tuyệt đối của độ lệch của biên dạng bề mặt tại mỗi điểm x so với đường trung bình (m). Việc lấy giá trị tuyệt đối đảm bảo rằng cả các đỉnh và đáy đều đóng góp vào giá trị trung bình.

- : Phần tử chiều dài nhỏ trong quá trình tích phân.

3.2. Chiều cao nhấp nhô trung bình (Rz – Roughness height)

- Ký hiệu:

- Đơn vị đo: Micromet ()

- Ý nghĩa: là giá trị trung bình cộng của chiều cao giữa đỉnh cao nhất và đáy thấp nhất của năm đoạn chiều dài chuẩn liên tiếp trên bề mặt. thường được sử dụng để đánh giá độ nhám thô và siêu tinh (thường từ cấp 1 đến 4 và cấp 12 đến 14), đặc biệt khi quan tâm đến chiều cao tối đa của các vết nhám.

4. Bảng tiêu chuẩn và các cấp độ của độ nhám bề mặt là gì?

5. Mối liên hệ giữa phương pháp gia công và độ nhám bề mặt là gì?

Các phương pháp gia công khác nhau sẽ đáp ứng mức độ chính xác và cấp độ nhẵn bóng bề mặt khác nhau. Phân loại theo:

6. Các phương pháp đo độ nhám bề mặt phổ biến là gì?

Việc đo lường độ nhám bề mặt chính xác là rất quan trọng để đảm bảo chất lượng sản phẩm. Có hai phương pháp đo chính:

6.1. Phương pháp so sánh mẫu

Đây là phương pháp đơn giản nhất, dựa trên việc so sánh trực quan bề mặt của chi tiết cần đo với một bộ mẫu chuẩn đã biết độ nhám. Việc so sánh có thể thực hiện bằng mắt thường hoặc với sự hỗ trợ của kính lúp. Để đạt được độ chính xác cao nhất, cả mẫu chuẩn và chi tiết cần đo nên được gia công bằng cùng một phương pháp và vật liệu, đồng thời được quan sát dưới cùng một điều kiện ánh sáng.

6.2. Phương pháp sử dụng thiết bị đo độ nhám

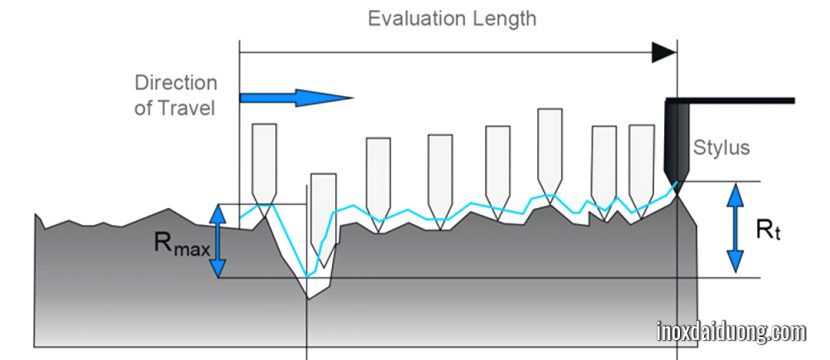

Đây là phương pháp chính xác và khách quan nhất. Thiết bị đo độ nhám (profilometer) sử dụng một đầu dò (stylus) có mũi kim cương hoặc vật liệu cứng khác để di chuyển trên bề mặt cần đo. Sự di chuyển lên xuống của đầu dò khi gặp các nhấp nhô sẽ được ghi lại và chuyển thành các tín hiệu điện. Sau đó, bộ xử lý của máy sẽ tính toán các thông số độ nhám như và và hiển thị kết quả. Các thiết bị đo độ nhám hiện đại có thể đo trên nhiều loại bề mặt và cung cấp các báo cáo chi tiết về biên dạng nhám.

7. Vai trò của độ nhám bề mặt trong các ngành công nghiệp

Độ nhám bề mặt không chỉ là một yếu tố thẩm mỹ mà còn đóng vai trò quan trọng trong nhiều khía cạnh kỹ thuật và ứng dụng:

- Lắp ráp và chức năng của chi tiết máy: Độ nhám bề mặt ảnh hưởng đến độ khít sát, ma sát và khả năng bôi trơn giữa các bộ phận chuyển động. Bề mặt quá nhám có thể gây mài mòn nhanh chóng, trong khi bề mặt quá nhẵn có thể dẫn đến hiện tượng dính (galling).

- Tính chất cơ học: Độ nhám bề mặt có thể ảnh hưởng đến độ bền mỏi, khả năng chống ăn mòn và độ bám dính của lớp phủ bề mặt.

- Tính thẩm mỹ: Trong nhiều sản phẩm tiêu dùng, độ bóng và độ mịn của bề mặt là yếu tố quan trọng quyết định giá trị và sự hấp dẫn của sản phẩm.

- Ngành thực phẩm: Bề mặt thiết bị và dụng cụ trong ngành thực phẩm thường yêu cầu độ nhám rất thấp () để đảm bảo vệ sinh, dễ dàng làm sạch và ngăn ngừa sự tích tụ của vi khuẩn.

- Ngành y tế: Tương tự như ngành thực phẩm, các thiết bị y tế cần bề mặt nhẵn để đảm bảo vô trùng và an toàn cho bệnh nhân. Độ nhám cũng ảnh hưởng đến khả năng tương thích sinh học của vật liệu cấy ghép.

- Khả năng bám dính: Trong các ứng dụng sơn phủ, mạ hoặc dán keo, độ nhám bề mặt phù hợp sẽ tạo điều kiện tốt cho sự bám dính chắc chắn.

- Tính chất quang học: Độ nhám bề mặt quyết định khả năng phản xạ, hấp thụ và tán xạ ánh sáng của vật liệu.

8. Lời kết

Độ nhám bề mặt không chỉ là một thông số kỹ thuật đơn thuần mà còn là yếu tố then chốt, quyết định chất lượng, hiệu suất và vẻ đẹp thẩm mỹ của vô số sản phẩm trong đời sống và công nghiệp. Việc hiểu rõ và kiểm soát chặt chẽ độ nhám bề mặt chính là chìa khóa để nâng cao giá trị và tuổi thọ của sản phẩm.

Với tầm quan trọng đó, Inox Đại Dương tự hào là một trong các công ty inox tiên phong trong việc ứng dụng công nghệ sản xuất tiên tiến và quy trình kiểm soát chất lượng nghiêm ngặt để mang đến những sản phẩm inox với bề mặt hoàn hảo. Đặc biệt, các sản phẩm ống inox trang trí (inox tròn, hộp inox, láp inox), cuộn inox của chúng tôi được chế tạo với độ hoàn thiện tối ưu BA / 2B, đảm bảo không chỉ đáp ứng các tiêu chuẩn kỹ thuật khắt khe mà còn thỏa mãn những yêu cầu cao nhất về mặt thẩm mỹ. Chúng tôi cam kết mỗi sản phẩm Inox Đại Dương không chỉ sở hữu vẻ ngoài đẹp mà còn có độ bền và khả năng chống chịu vượt trội, góp phần kiến tạo những sản phẩm bền bỉ và đẹp mắt.

Nếu bạn có bất kỳ câu hỏi nào về bài viết độ nhám bề mặt là gì hoặc quan tâm đến các sản phẩm inox chất lượng cao với bề mặt hoàn thiện hàng đầu, đừng ngần ngại liên hệ với Inox Đại Dương để được tư vấn và hỗ trợ tốt nhất.

CÔNG TY CỔ PHẦN QUỐC TẾ ĐẠI DƯƠNG O S S

Inox Đại Dương cam kết cung cấp vật tư inox đạt chuẩn – đúng nguồn gốc – đúng chất lượng, giúp doanh nghiệp yên tâm sản xuất và nâng cao uy tín thương hiệu.

Nếu bạn cần hỗ trợ về sản phẩm hoặc báo giá nhanh, vui lòng liên hệ với chúng tôi qua thông tin dưới đây:

Xem chính sách nội dung