Inox là một trong những vật liệu được ứng dụng rộng rãi trong nhiều lĩnh vực, từ công nghiệp nặng đến đồ gia dụng hằng ngày. Để tạo ra những sản phẩm inox chất lượng cao, bền bỉ và có tính thẩm mỹ, quá trình gia công đóng vai trò vô cùng quan trọng. Tuy nhiên, không phải lúc nào quá trình này cũng diễn ra suôn sẻ, mà thường xuyên phát sinh các lỗi kỹ thuật.

Điều đáng nói, nhiều lỗi trong số đó có nguyên nhân sâu xa từ việc lựa chọn vật liệu đầu vào. Bài viết này sẽ đi sâu phân tích các lỗi thường gặp trong gia công inox, cách xử lý hiệu quả, và đặc biệt là đề cập tầm quan trọng của vật liệu đầu vào để đảm bảo chất lượng sản phẩm cuối cùng.

Nội dung chính

1. Tầm quan trọng của vật liệu đầu vào trong gia công inox

Gia công inox là một quá trình phức tạp, đòi hỏi sự chính xác cao từ khâu chuẩn bị vật liệu đến kỹ thuật thực hiện. Tuy nhiên, có một yếu tố thường bị bỏ qua nhưng lại mang tính quyết định đến chất lượng sản phẩm đầu ra, đó chính là vật liệu inox đầu vào.

Một vật liệu inox không đạt chuẩn, không đồng đều độ dày, không rõ nguồn gốc, hay chứa tạp chất có thể gây ra hàng loạt lỗi kỹ thuật nghiêm trọng. Trên thực tế, một phôi inox kém chất lượng không chỉ làm giảm tính thẩm mỹ của sản phẩm mà còn ảnh hưởng trực tiếp đến độ bền, khả năng chịu lực và tuổi thọ sử dụng. Điều này không chỉ gây thiệt hại về tài chính do phải sửa chữa hoặc loại bỏ sản phẩm lỗi mà còn làm giảm uy tín của đơn vị gia công.

Inox Đại Dương hiểu rõ tầm quan trọng này. Với kinh nghiệm nhiều năm trong ngành sản xuất và phân phối vật tư inox, chúng tôi khẳng định rằng việc lựa chọn nguồn nguyên liệu inox chất lượng cao là yếu tố tiên quyết giúp đảm bảo quá trình gia công diễn ra thuận lợi, hạn chế tối đa rủi ro và tiết kiệm chi phí sửa lỗi về sau.

>> Xem thêm: Danh mục sản phẩm của Inox Đại Dương

2. Vì sao vật liệu đầu vào lại quan trọng đến vậy trong gia công inox?

Trong thực tế, không ít trường hợp khách hàng sử dụng inox trôi nổi trên thị trường, dẫn đến những hệ quả đáng tiếc:

- Độ cứng không đồng đều: Điều này khiến dao cắt mau mòn, dễ bị gãy, và xuất hiện nhiều ba via hơn trên sản phẩm. Quá trình cắt trở nên khó khăn, tốn kém hơn cho việc thay thế dụng cụ và làm sạch sản phẩm.

- Hợp kim kém chất lượng: Inox là hợp kim của sắt, crom, niken và một số nguyên tố khác. Nếu tỷ lệ các nguyên tố này không chuẩn hoặc có tạp chất, vật liệu sẽ mất đi tính dẻo cần thiết, dẫn đến nứt gãy khi uốn hoặc cháy đen, xỉn màu khi hàn. Điều này không chỉ ảnh hưởng đến cấu trúc mà còn làm mất đi vẻ đẹp vốn có của inox.

- Bề mặt bị nhiễm tạp chất: Các hạt bụi kim loại, dầu mỡ, hay các hợp chất hóa học bám trên bề mặt inox có thể gây ra tình trạng rỗ khí trong quá trình hàn, ăn mòn điện hóa sau một thời gian ngắn sử dụng, hoặc làm giảm độ bám dính của lớp phủ bảo vệ.

- Sai số kích thước hoặc độ dày không chuẩn: Mặc dù hiếm gặp ở các công ty inox và đơn vị phân phối uy tín, nhưng vật liệu kém chất lượng có thể có sai số về độ dày hoặc kích thước, gây khó khăn trong việc thiết lập máy móc và dẫn đến sai lệch thành phẩm.

Do đó, việc chọn mua vật liệu inox đạt tiêu chuẩn, rõ nguồn gốc từ đơn vị uy tín như Inox Đại Dương sẽ giúp giảm thiểu các lỗi khi gia công, nâng cao năng suất và độ ổn định của sản phẩm. Chúng tôi cam kết cung cấp inox với chất lượng đồng nhất, nguồn gốc xuất xứ rõ ràng, đảm bảo mọi tiêu chuẩn kỹ thuật khắt khe nhất.

3. Các lỗi thường gặp trong gia công inox

Dù bạn đã cẩn trọng lựa chọn vật liệu inox chất lượng cao, các lỗi kỹ thuật vẫn có thể phát sinh trong quá trình gia công. Những lỗi này thường do sự kết hợp của nhiều yếu tố khác nhau như kỹ thuật thao tác, tình trạng máy móc thiết bị, hoặc điều kiện môi trường làm việc. Dưới đây là phân tích chi tiết các lỗi phổ biến nhất ở từng công đoạn gia công inox:

3.1. Lỗi cắt inox

Cắt là bước khởi đầu quan trọng để định hình các chi tiết inox theo kích thước và hình dạng mong muốn. Tuy nhiên, nếu không được thực hiện đúng cách, công đoạn này rất dễ gặp phải các lỗi sau:

3.1.1. Ba via (Bavia): Đây là những phần inox thừa, cạnh sắc nhọn hoặc gờ nhỏ còn sót lại dọc theo mép cắt của inox.

Nguyên nhân:

- Dao cắt không sắc bén: Lưỡi dao bị mòn hoặc cùn sẽ không thể cắt ngọt vật liệu, dẫn đến việc xé rách thay vì cắt đứt, tạo ra ba via.

- Tốc độ cắt không phù hợp: Nếu tốc độ cắt quá nhanh, lưỡi dao không có đủ thời gian để cắt sạch vật liệu. Ngược lại, tốc độ quá chậm có thể làm tăng ma sát và nhiệt, gây biến dạng vật liệu và tạo ba via.

- Khe hở giữa các lưỡi dao cắt quá lớn: Khoảng cách giữa lưỡi dao trên và dưới không được thiết lập chính xác sẽ khiến vật liệu bị kéo dãn thay vì cắt gọn.

- Vật liệu quá cứng: Inox có độ cứng cao hơn bình thường (do chất lượng kém hoặc xử lý nhiệt không đúng) có thể gây khó khăn cho việc cắt, dẫn đến ba via.

Cách xử lý:

Để loại bỏ ba via, cần thay dao cắt mới hoặc mài sắc dao định kỳ. Quan trọng hơn là điều chỉnh tốc độ cắt và khe hở dao sao cho phù hợp với loại inox và độ dày cụ thể. Cuối cùng, luôn kiểm tra độ cứng của vật liệu trước khi cắt để đảm bảo nó nằm trong giới hạn cho phép.

3.1.2. Cháy cạnh: Là hiện tượng vùng mép cắt bị đổi màu, cháy đen hoặc xuất hiện vết xỉ.

Nguyên nhân:

- Nhiệt tích tụ quá nhiều: Trong quá trình cắt, ma sát giữa dao và vật liệu sinh ra nhiệt. Nếu nhiệt này không được tản đi hiệu quả, nó sẽ tích tụ tại mép cắt, gây cháy.

- Tốc độ cắt chậm: Tốc độ cắt chậm làm tăng thời gian tiếp xúc giữa dao và vật liệu, từ đó tăng lượng nhiệt sinh ra.

- Dao cắt cùn: Dao cùn làm tăng ma sát và yêu cầu lực cắt lớn hơn, dẫn đến sinh nhiệt nhiều hơn.

- Hệ thống làm mát không hiệu quả: Việc thiếu hoặc không đủ dung dịch làm mát (nước, dầu cắt gọt) hoặc khí nén để tản nhiệt là nguyên nhân trực tiếp gây cháy cạnh.

Cách xử lý:

Cần tăng tốc độ cắt để giảm thời gian tiếp xúc và đảm bảo dao cắt luôn sắc bén. Đồng thời, cải thiện hệ thống làm mát bằng cách sử dụng dung dịch làm mát phù hợp hoặc khí nén để tản nhiệt hiệu quả.

3.1.3. Cong vênh: Inox bị biến dạng, không còn phẳng sau quá trình cắt.

Nguyên nhân:

- Lực cắt quá lớn: Lực tác động lên vật liệu trong quá trình cắt vượt quá giới hạn chịu đựng của nó, đặc biệt với tấm mỏng, có thể gây biến dạng.

- Vật liệu không được kẹp chặt đúng cách: Khi vật liệu không được cố định chắc chắn, nó có thể dịch chuyển hoặc uốn cong dưới tác động của lực cắt.

- Nhiệt độ sinh ra gây biến dạng cục bộ: Nhiệt độ cao tại vùng cắt có thể làm giãn nở cục bộ, và khi nguội đi, sự co lại không đều sẽ gây ra cong vênh.

Cách xử lý:

Nên giảm lực cắt nếu có thể và đặc biệt quan trọng là sử dụng kẹp giữ vật liệu chắc chắn và phân bố đều lực kẹp trên toàn bộ bề mặt. Ngoài ra, cần đảm bảo vật liệu được làm mát đầy đủ để tránh biến dạng do nhiệt.

3.2. Lỗi uốn inox

Uốn là công đoạn tạo hình chi tiết inox thành các góc, đường cong theo thiết kế. Các lỗi ở giai đoạn này không chỉ ảnh hưởng đến hình dạng mà còn cả tính toàn vẹn của sản phẩm:

3.2.1. Uốn inox bị nứt gãy: Vết nứt xuất hiện tại vị trí uốn, làm hỏng hoàn toàn chi tiết.

Nguyên nhân:

- Inox không đủ độ dẻo: Đây là nguyên nhân phổ biến nhất, thường gặp ở inox kém chất lượng, có nhiều tạp chất, hoặc đã bị lão hóa (mất đi tính dẻo tự nhiên).

- Bán kính uốn quá nhỏ: Nếu bán kính uốn quá nhỏ so với độ dày và loại inox, vật liệu không đủ khả năng kéo giãn để thích nghi với độ cong, dẫn đến ứng suất tập trung và gây nứt gãy.

Cách xử lý:

Biện pháp hàng đầu là sử dụng inox có độ dẻo tốt, đảm bảo chất lượng vật liệu đầu vào từ nhà cung cấp uy tín. Nếu có thể, tăng bán kính uốn để giảm áp lực lên vật liệu. Trong trường hợp cần bán kính uốn nhỏ, có thể thực hiện uốn nhiều lần với bán kính tăng dần hoặc nung nóng cục bộ (tùy loại inox) để tăng tính dẻo.

3.2.2. Uốn inox bị móp méo: Khu vực uốn bị biến dạng không đều, không sắc nét, hoặc có hình dạng không chuẩn.

Nguyên nhân:

- Khuôn uốn không đúng chuẩn: Khuôn uốn bị mòn, hư hỏng, hoặc không phù hợp với hình dạng mong muốn sẽ không thể tạo ra đường uốn chính xác.

- Lực uốn không đều: Lực tác động lên vật liệu trong quá trình uốn không được phân bố đồng đều trên toàn bộ chiều dài uốn, dẫn đến biến dạng cục bộ.

Cách xử lý:

Cần kiểm tra và hiệu chỉnh khuôn uốn định kỳ, đảm bảo chúng sắc nét và đúng kích thước. Quan trọng là phải đảm bảo lực uốn được phân bổ đồng đều trên toàn bộ chiều dài của chi tiết.

3.2.3. Uốn inox bị nhăn bề mặt: Bề mặt inox tại vị trí uốn bị nhăn, gợn sóng, làm mất đi tính thẩm mỹ.

Nguyên nhân:

- Vật liệu trượt: Khi vật liệu không được cố định chắc chắn trên máy uốn, nó có thể bị trượt nhẹ trong quá trình uốn, tạo ra các nếp nhăn.

- Lực uốn không phù hợp: Lực uốn quá yếu hoặc không đồng đều có thể khiến vật liệu không được ép chặt vào khuôn, dẫn đến nhăn.

Cách xử lý:

Phải cố định vật liệu chắc chắn trên máy uốn bằng kẹp hoặc gá chuyên dụng. Đồng thời, điều chỉnh lực và tốc độ uốn cho phù hợp để đảm bảo vật liệu được ép sát vào khuôn và uốn cong mượt mà.

3.3. Lỗi hàn inox

Hàn là kỹ thuật kết nối các chi tiết inox với nhau, đòi hỏi kỹ năng cao và rất dễ phát sinh các lỗi làm suy yếu mối hàn và ảnh hưởng đến tính toàn vẹn của sản phẩm:

3.3.1. Xuất hiện lỗ khí trên bề mặt hoặc trong mối hàn

Nguyên nhân:

- Khí bảo vệ không đủ hoặc không tinh khiết: Khí bảo vệ (thường là Argon hoặc hỗn hợp khí) có vai trò ngăn chặn oxy trong không khí phản ứng với inox nóng chảy. Nếu lượng khí không đủ hoặc có tạp chất, oxy sẽ xâm nhập và tạo ra các lỗ rỗng.

- Vật liệu bị nhiễm bẩn: Dầu mỡ, gỉ sét, sơn hoặc các tạp chất khác trên bề mặt vật liệu trước khi hàn sẽ bị cháy trong quá trình hàn, sinh ra khí và gây rỗ.

- Tốc độ hàn quá nhanh: Khi tốc độ hàn quá nhanh, inox nóng chảy không có đủ thời gian để giải phóng hết khí bên trong trước khi đông đặc, dẫn đến rỗ khí.

Cách xử lý:

Cần đảm bảo lưu lượng khí bảo vệ đủ và khí phải đạt độ tinh khiết cao. Biện pháp quan trọng nhất là làm sạch kỹ bề mặt vật liệu trước khi hàn để loại bỏ mọi tạp chất. Ngoài ra, điều chỉnh tốc độ hàn chậm lại cũng giúp khí thoát ra ngoài dễ dàng hơn.

3.3.2. Nứt mối hàn: Vết nứt xuất hiện dọc theo mối hàn hoặc tại vùng ảnh hưởng nhiệt (HAZ) liền kề.

Nguyên nhân:

- Nhiệt độ hàn quá cao: Nhiệt độ quá cao có thể gây ra biến dạng vật liệu nghiêm trọng do giãn nở và co rút không đều.

- Làm nguội mối hàn quá nhanh: Quá trình làm nguội đột ngột tạo ra ứng suất kéo lớn trong mối hàn và vùng lân cận, khiến chúng dễ bị nứt.

- Vật liệu kém chất lượng: Inox có nhiều tạp chất, đặc biệt là lưu huỳnh và phốt pho, sẽ làm giảm độ dẻo dai của mối hàn và tăng khả năng nứt.

Cách xử lý:

Cần kiểm soát nhiệt độ hàn bằng cách điều chỉnh dòng điện, điện áp và tốc độ hàn. Sử dụng các kỹ thuật hàn phù hợp như hàn xung có thể giúp kiểm soát nhiệt tốt hơn. Việc làm nguội mối hàn từ từ (ví dụ: bằng cách che chắn, hoặc ủ nhiệt sau hàn với một số loại hợp kim) là rất quan trọng để giảm ứng suất. Cuối cùng, đảm bảo sử dụng inox chất lượng cao, ít tạp chất là yếu tố then chốt.

3.3.3. Biến dạng sau khi hàn: Chi tiết inox bị cong vênh, co rút hoặc xoắn sau khi hàn.

Nguyên nhân:

- Phân bố nhiệt không đều: Hàn tạo ra nhiệt cục bộ rất cao, khiến inox bị giãn nở. Khi nguội đi, inox bị co lại. Nếu nhiệt độ phân bố không đều, sự co rút cũng không đều, dẫn đến biến dạng.

- Không có kẹp giữ cố định: Khi các chi tiết không được kẹp chặt trong quá trình hàn, chúng dễ dàng bị xê dịch hoặc biến dạng dưới tác động của nhiệt và lực co ngót.

- Ứng suất nội tại của vật liệu: Một số loại inox có ứng suất nội tại từ quá trình sản xuất, khi hàn sẽ giải phóng và gây biến dạng.

Cách xử lý:

Để giảm biến dạng, cần sử dụng đồ gá và kẹp giữ chi tiết chắc chắn trong suốt quá trình hàn. Thực hiện hàn ngắt quãng (hàn từng đoạn nhỏ) hoặc hàn đối xứng (hàn xen kẽ các mối hàn ở các phía đối diện) giúp phân tán nhiệt đều hơn. Đối với các chi tiết lớn hoặc đòi hỏi độ chính xác cao, có thể cân nhắc ủ nhiệt sau hàn để giảm ứng suất dư.

3.4. Lỗi đánh bóng inox

Đánh bóng là bước cuối cùng để tạo độ sáng bóng và thẩm mỹ cho bề mặt inox. Tuy nhiên, nếu không thực hiện đúng, bề mặt có thể bị hỏng:

3.3.1. Có vết xước sau khi đánh bóng: Các đường rãnh hoặc vết trầy xước không mong muốn trên bề mặt sau khi đánh bóng.

Nguyên nhân:

- Dùng nhám quá thô ban đầu: Bắt đầu bằng loại giấy nhám hoặc bánh mài có độ hạt quá lớn so với bề mặt ban đầu sẽ tạo ra các vết xước sâu khó loại bỏ.

- Kỹ thuật đánh bóng không đều tay: Áp lực không đều, di chuyển dụng cụ không ổn định có thể tạo ra các vết xước không mong muốn.

- Còn sót lại các hạt mài từ bước trước: Các hạt mài thô từ giai đoạn đánh bóng trước đó nếu không được loại bỏ hoàn toàn có thể gây xước ở giai đoạn sau.

Cách xử lý:

Luôn bắt đầu bằng nhám có độ hạt phù hợp với tình trạng bề mặt, sau đó tăng dần độ mịn của nhám qua từng bước. Quan trọng là phải đánh bóng đều tay và loại bỏ hết các hạt mài cũ (ví dụ: lau sạch bề mặt) trước khi chuyển sang bước tiếp theo.

3.3.2. Bề mặt inox bị cháy: Vùng bề mặt inox bị đổi màu (thường là vàng hoặc xanh lam), cháy đen do nhiệt.

Nguyên nhân:

- Áp lực đánh bóng quá lớn: Khi áp lực quá mạnh, ma sát tăng lên đáng kể, sinh ra nhiệt độ cao cục bộ.

- Tốc độ đánh bóng chậm: Tốc độ di chuyển của dụng cụ đánh bóng quá chậm làm tăng thời gian tiếp xúc tại một điểm, gây tích tụ nhiệt.

- Không đủ làm mát: Thiếu dung dịch làm mát hoặc không khí lưu thông tốt cũng là nguyên nhân khiến nhiệt độ tăng cao.

Cách xử lý:

Giảm áp lực đánh bóng và tăng tốc độ di chuyển của dụng cụ. Tùy thuộc vào phương pháp, có thể sử dụng các chất làm mát chuyên dụng hoặc thực hiện đánh bóng khô với hệ thống tản nhiệt hiệu quả (ví dụ: máy đánh bóng có quạt).

3.3.3. Bề mặt đánh bóng không đều: Khu vực đánh bóng không đồng nhất, có chỗ sáng bóng, chỗ vẫn còn mờ hoặc có vân.

Nguyên nhân:

- Đánh bóng thiếu đồng nhất: Không phủ đều toàn bộ bề mặt, bỏ sót khu vực hoặc tập trung quá nhiều vào một điểm.

- Áp lực không đều: Áp lực tác động lên bề mặt không được duy trì ổn định trong suốt quá trình đánh bóng.

Cách xử lý:

Chia nhỏ khu vực đánh bóng và đảm bảo đánh bóng kỹ từng phần một cách đều đặn, phủ kín mọi vị trí. Duy trì áp lực ổn định và di chuyển dụng cụ một cách có hệ thống.

3.5. Các lỗi gia công inox khác

Ngoài các lỗi phát sinh trực tiếp trong từng công đoạn gia công, còn có một số vấn đề chung có thể ảnh hưởng nghiêm trọng đến chất lượng và tuổi thọ của sản phẩm inox:

3.5.1. Ăn mòn điện hóa:

Hiện tượng ăn mòn điện hóa xảy ra khi inox tiếp xúc trực tiếp với các kim loại khác có điện thế khác nhau (như thép carbon, đồng, nhôm) trong môi trường ẩm ướt hoặc có tính ăn mòn (nước muối, axit). Sự chênh lệch điện thế tạo ra một “pin điện hóa”, khiến inox có điện thế thấp bị ăn mòn nhanh chóng.

Cách xử lý:

Biện pháp quan trọng nhất là tránh để inox tiếp xúc trực tiếp với các kim loại khác trong môi trường có nguy cơ ăn mòn. Nếu bắt buộc phải tiếp xúc, cần sử dụng vật liệu cách điện (như gioăng cao su, đệm nhựa) hoặc lớp phủ bảo vệ (sơn, mạ) để ngăn chặn dòng điện.

3.5.2. Nhiễm bẩn:

Bề mặt inox bị dính dầu mỡ, bụi bẩn, mạt kim loại, hoặc các hóa chất lạ trong suốt quá trình gia công. Nguyên nhân là do môi trường làm việc không sạch sẽ, dụng cụ không được vệ sinh, hoặc không sử dụng bảo hộ lao động phù hợp.

Cách xử lý:

Cần đảm bảo môi trường làm việc luôn sạch sẽ, thường xuyên dọn dẹp nhà xưởng. Vệ sinh bề mặt inox kỹ lưỡng trước và sau mỗi công đoạn gia công bằng các dung dịch chuyên dụng. Sử dụng găng tay sạch và các dụng cụ bảo hộ khác để tránh truyền bẩn từ tay hoặc quần áo.

3.5.3. Sai lệch kích thước:

Thành phẩm có kích thước không khớp với bản vẽ thiết kế, vượt quá dung sai cho phép.

Nguyên nhân:

- Đo đạc sai: Lỗi do người thợ hoặc dụng cụ đo không chính xác.

- Thiết bị gia công không được hiệu chỉnh định kỳ: Máy cắt, máy uốn, máy phay… nếu không được bảo trì và hiệu chỉnh thường xuyên có thể dẫn đến sai số.

- Co ngót, biến dạng của vật liệu: Đặc biệt phổ biến trong quá trình hàn do sự giãn nở và co rút của inox dưới tác động của nhiệt độ cao.

Cách xử lý:

Cần hiệu chuẩn thiết bị đo đạc và máy móc định kỳ để đảm bảo độ chính xác. Kiểm tra kích thước ở các giai đoạn khác nhau của quá trình gia công (ví dụ: sau cắt, sau uốn, sau hàn) để phát hiện sớm sai lệch. Với các chi tiết hàn, cần cân nhắc đến yếu tố co ngót của vật liệu khi thiết kế và áp dụng các kỹ thuật hàn giảm biến dạng.

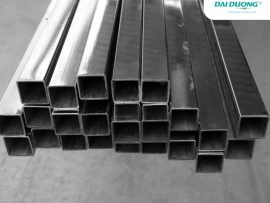

Để giảm thiểu tối đa các lỗi trong quá trình gia công và tối ưu hóa chi phí sản xuất, việc đầu tư vào vật liệu inox chất lượng cao là bước đi thông minh và bền vững nhất. Inox Đại Dương chuyên cung cấp các sản phẩm tấm, cuộn inox, ống, hộp, cây đặc với các mác thép phổ biến như inox 304, 201, 430… được sản xuất, và nhập khẩu nguyên liệu từ các nhà sản xuất uy tín trên thế giới, có đầy đủ chứng nhận CO/CQ. Với kho hàng lớn, chúng tôi luôn sẵn sàng đáp ứng mọi đơn hàng từ nhỏ đến lớn, đảm bảo tiến độ gia công của quý khách.

4. Làm sao để hạn chế lỗi trong gia công inox?

Để giảm thiểu tối đa các lỗi kỹ thuật và nâng cao chất lượng sản phẩm inox, việc kết hợp nhiều yếu tố là rất cần thiết. Tuy nhiên, như đã chúng tôi đã nhắc đến ban đầu, yếu tố quyết định hàng đầu chính là chất lượng vật liệu inox đầu vào. Bạn cần đảm bảo inox sử dụng phải đáp ứng các tiêu chí sau:

- Có nguồn gốc rõ ràng, đạt chuẩn: Luôn ưu tiên chọn mua inox từ các nhà cung cấp uy tín, có đầy đủ chứng chỉ chất lượng (CO/CQ). Những chứng chỉ này xác nhận nguồn gốc xuất xứ, thành phần hóa học và các tính chất cơ lý của vật liệu, đảm bảo nó đáp ứng các tiêu chuẩn quốc tế. Inox Đại Dương tự hào là đối tác đáng tin cậy, cam kết cung cấp đa dạng các loại inox với đầy đủ giấy tờ chứng minh nguồn gốc và chất lượng. Điều này giúp bạn an tâm về vật liệu, giảm thiểu rủi ro từ những tấm inox trôi nổi, không rõ nguồn gốc.

- Đồng nhất về độ dày và tính chất cơ học: Vật liệu chất lượng cao phải có độ dày đồng đều trên toàn bộ tấm, không có sự chênh lệch đáng kể. Bên cạnh đó, các tính chất cơ học như độ cứng và độ dẻo cũng phải ổn định và phù hợp với yêu cầu gia công. Một vật liệu đồng nhất sẽ giúp quá trình cắt, uốn, và hàn diễn ra suôn sẻ, hạn chế tối đa các lỗi như nứt gãy, cong vênh, hoặc biến dạng.

- Bề mặt sạch sẽ, không tạp chất: Bề mặt của tấm inox phải hoàn toàn không có dầu mỡ, gỉ sét, bụi bẩn, hoặc các tạp chất khác. Một bề mặt sạch là tiền đề cho mối hàn đẹp, không bị rỗ khí, và đảm bảo quá trình đánh bóng đạt hiệu quả cao nhất, mang lại bề mặt hoàn thiện hoàn hảo.

Bên cạnh việc lựa chọn vật liệu, việc kết hợp các yếu tố sau cũng vô cùng quan trọng để tối ưu hóa quy trình gia công và giảm thiểu lỗi:

- Đào tạo và nâng cao tay nghề thợ: Đội ngũ thợ gia công có kinh nghiệm, được đào tạo bài bản về kỹ thuật và quy trình chuẩn sẽ có khả năng thao tác chính xác, kiểm soát tốt các thông số máy móc, và biết cách xử lý hiệu quả các tình huống phát sinh, đưa ra phương án tối ưu nhất.

- Bảo dưỡng định kỳ máy móc, thiết bị: Máy móc và thiết bị gia công (máy cắt, máy uốn, máy hàn, dụng cụ đánh bóng) cần được bảo dưỡng, hiệu chỉnh và kiểm tra định kỳ. Điều này đảm bảo chúng hoạt động với độ chính xác cao nhất, giảm thiểu sai số và các lỗi kỹ thuật do thiết bị gây ra.

- Kiểm soát chất lượng nghiêm ngặt: Thiết lập một quy trình kiểm tra chất lượng chặt chẽ ở từng công đoạn gia công. Từ khâu kiểm tra vật liệu đầu vào, đến từng bước cắt, uốn, hàn và đánh bóng. Việc phát hiện sớm lỗi ở giai đoạn ban đầu giúp tiết kiệm chi phí và thời gian sửa chữa về sau.

- Môi trường làm việc sạch sẽ: Đảm bảo nhà xưởng và khu vực gia công luôn sạch sẽ, gọn gàng, tránh bụi bẩn, dầu mỡ, và các vật liệu khác bám vào bề mặt inox. Một môi trường làm việc tốt sẽ góp phần đáng kể vào việc duy trì chất lượng vật liệu và sản phẩm.

Nếu bạn cần tư vấn về vật liệu inox phù hợp cho quy trình gia công cụ thể, đội ngũ kỹ thuật của Inox Đại Dương luôn sẵn sàng hỗ trợ. Chúng tôi sẽ trực tiếp đến khảo sát thực tế tại xưởng, nhà máy hoặc công trình của bạn, từ đó đưa ra giải pháp vật liệu tối ưu nhất – phù hợp với đặc thù kỹ thuật, chi phí và yêu cầu sản xuất.

5. Lời kết

Gia công inox là một quy trình đòi hỏi sự chính xác, kỹ thuật cao và đồng thời phụ thuộc rất lớn vào chất lượng vật liệu đầu vào. Việc lựa chọn vật liệu inox không đạt chuẩn không chỉ làm phát sinh hàng loạt lỗi kỹ thuật như cong vênh, nứt gãy, rỗ khí hay ăn mòn, mà còn ảnh hưởng trực tiếp đến tiến độ sản xuất, chi phí và uy tín doanh nghiệp.

Vì vậy, nếu bạn đang tìm kiếm một nguồn cung inox chất lượng cao, đồng đều, rõ ràng xuất xứ, hãy để Inox Đại Dương đồng hành. Chúng tôi cung cấp đầy đủ chủng loại inox chuyên dùng trong gia công cơ khí – từ tấm, ống, láp, thanh V, cuộn – đảm bảo tiêu chuẩn kỹ thuật, giúp doanh nghiệp hạn chế rủi ro trong gia công, nâng cao hiệu quả và độ bền sản phẩm.

Liên hệ Inox Đại Dương ngay hôm nay để được tư vấn vật tư inox Đại Dương phù hợp nhất với nhu cầu sản xuất của bạn, nhận báo giá minh bạch, cạnh tranh và hỗ trợ kỹ thuật tận tâm từ đội ngũ nhiều kinh nghiệm. Chất lượng sản phẩm bắt đầu từ chất lượng vật liệu – và chúng tôi cam kết mang đến điều đó.

CÔNG TY CỔ PHẦN QUỐC TẾ ĐẠI DƯƠNG O S S

Inox Đại Dương cam kết cung cấp vật tư inox đạt chuẩn – đúng nguồn gốc – đúng chất lượng, giúp doanh nghiệp yên tâm sản xuất và nâng cao uy tín thương hiệu.

Nếu bạn cần hỗ trợ về sản phẩm hoặc báo giá nhanh, vui lòng liên hệ với chúng tôi qua thông tin dưới đây:

Xem chính sách nội dung